杭州恩创机械有限公司 > 服务与支持 > 常见问题库 >

无水硫酸钠生产中的结晶问题

2011年04月21日 作者:圣亚 次

摘 要:本文较详尽地论述了无水硫酸钠生产中的结晶条件和影响结晶的主要因素。在溶解—蒸发法生产无水硫酸钠的过程中,结晶是一个十分重要的问题。结晶体在形成和生长过程中的一系列特性,不仅直接影响着产品的产量和质量,而且也是生产能否顺利进行的至关重要的问题。

1、 硫酸钠结晶条件

1.1 晶核的形成

溶解—蒸发法生产无水硫酸钠,硫酸钠蒸发结晶一次完成,结晶是在溶液中进行。溶液中结晶的首要条件就是溶液的过饱和度。当溶液蒸发到一定的过饱和度,由于溶液中其他物质的质点或在外力的作用下,溶液本身析出固相质点,就形成了晶核。如果溶液没有过饱和度,晶核便不能形成。晶核形成速率简化数学表达式是:

J= dN°/dθ = knΔCmm ax

式中:J — 晶核形成速率;

θ— 时间;

N — 单位容积的晶核数目;

ΔCm max — 允许使用的最大浓差过饱和度;

m — 晶核形成动力学的反应级数。

也就是说,晶核形成是以过饱和度为推动力的。控制晶核形成速率是产品质量的保证。在生产过程中,晶核的形成主要靠外力和加进晶种。由于蒸发器循环是用循环泵强制循环,使料液始终处于激烈的搅动状态,足以产生晶核。同时,现行生产工艺流程固液分离是采用离心机分离,离心分离后的母液和增稠器顶流都返回到系统中,这两种回流液中均含有晶种,所以本生产所需晶核是绰绰有裕。

1.2 结晶的生长

晶核一旦形成,溶质分子在晶核上一层又一层地覆盖,这就叫结晶生长。常见的结晶生长速率的数学表达式是:

RG= C″VLΔCn"

式中:RG — 结晶生长速率;

ΔC — 过饱和度;

V — 溶液与结晶相对平均流速;

C″、L — 常数及级数。

式中主要考虑了溶液的过饱和度和晶体与溶液间相对流速。可见,结晶生长仍是以过饱和度为推动力的。晶体与溶液间相对流速反映在操作上主要是注意料液的循环流速。结晶生长速率受过饱和度和相对流速控制,也与扩散理论一致。从扩散理论来分析, 结晶生长过程是由三个步骤组成。第一步溶质由溶液扩散到晶体表面附近的静止液层。第二步溶质穿过静止液层后,到达晶体表面, 生长在晶体表面上,晶体增大,放出结晶热。第三步放出的结晶热再靠扩散传递到溶液的主体去。操作中工况的差异导致结晶生长速率的不同,这是生产中务必注意的一点。

1.3 晶核形成与结晶生长之间的关系

晶核形成和结晶生长都是以过饱和度为推动力的,结晶生长的同时,新的晶核也在形成,而且晶核的形成速率和结晶的生长速率都是随过饱和度增大而增大,不过二者因过饱和度的动力学级数不同。如果晶核形成速率大,产品粒径必然小,分布不均匀,影响产品质量。因为晶核形成消除了料液的过饱和度,也就是说,消除了推动力。要使产品有一定的粒度,则必须控制过多的晶核形成。在生产中,不断地从系统中取出一部分产品,保持系统中晶体的数目基本稳定,也就是要使生成的晶核数目与取出的结晶数目基本相当,用以维持结晶的生长速率,保证结晶颗粒达到所要求的粒度。

2 、生产过程中影响结晶的主要因素

提起无水硫酸钠的生产,我们会立即想到蒸发,一般认为,蒸发操作是无水硫酸钠生产的核心。其实,设计无水硫酸钠生产工艺流程时,结晶问题是不可忽视的问题。设计时选择的一艺条件和设备结构都要利于结晶才行,选择适当,结晶质量就好,生产就会顺利进行,否则就会影响结晶,进而影响产量和质量,甚至会使生产无法顺利进行。那么,生产中到底有哪些因素影响结晶呢?

2.1 料液过饱和度的影响

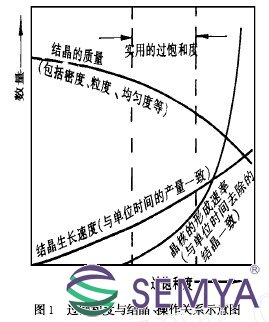

对结晶影响最主要的因素是溶液的过饱和度,如果溶液没有过饱和度,晶核既不能生成,结晶也不能生长。过饱和度大一些对生产有利,因为推动力大,晶核的形成速率和结晶的生长速率都大,但也不是越大越好。如果料液过饱和度太大,晶核形成速率很快上升,使结晶生长速率降低,会出现产品粒度过细,影响产品质量。过饱和度与结晶、操作关系示意如图1 所示

在实际操作中,必须选择适宜的过饱和度,使晶核形成速率等于结晶取出速率,维持结晶生长速率,保证产品粒度。环流速是很重要的

2.2 料液循流速的影响

在强制循环蒸发器操作中,选择适宜的循,如果循环流速较低,会降低总传热系数。如果过高,就会增大结晶与溶液间相对流速,使溶质分子难以附着在晶体表层上,影响结晶生长,而且泵叶会击碎一部分已经长大了的结晶颗粒。由于较高循环流速使料液始终处于激烈的搅动状态,使处于过饱和态的料液极易产生多余的晶核,使得产品颗粒过细,影响产品质量。

2.3 排料温度的影响

无水硫酸钠生产中,料液蒸发到一定程度,必须将一部分产品分离出来,一些厂家是在高温排料,一些厂家是在低温排料。我公司生产针对我们的原料特点采用低温排料。不同的排料温度会对产品结晶带来什么样的影响呢?

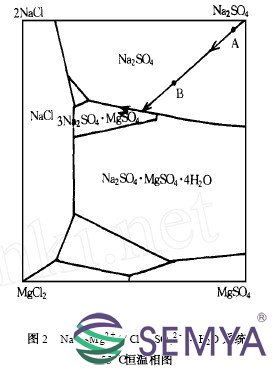

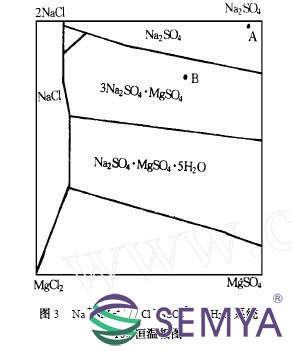

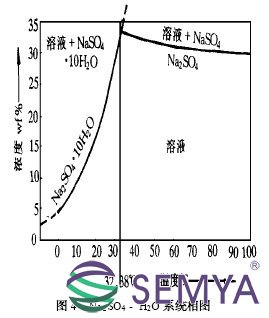

无水硫酸钠生产所使用的原料中,除了主要的Na+ 、SO42 -离子外,一般都含有少量的Ca2 + 、Mg2 + 、和Cl -离子,生产时蒸发器内压力、温度等条件保持不变,随着蒸发的进行,结晶的硫酸钠不断取出, 料液中Ca2 + 、Mg2 + 离子浓度相对增大, 体现在Na + 、Mg2 + // Cl -、SO42--H2O 相图上,如开始在A 点,生产一段时间后体系移到B 点见图2, 继续生产,体系逐渐由Na2SO4 的结晶区移到Na2SO4 与复盐3Na2SO4 ·MgSO4 的共饱线上,此时无水钠镁矾开始析出,在操作温度不变情况下,体系将沿此共饱线移动,产品质量开始下降。如果温度升高时,Na2SO4 的结晶区逐渐缩小,而3Na2SO4 ·MgSO4 的结晶区逐渐增大, 体系落在了3Na2SO4 ·MgSO4的结晶区,显然此时已不是我们所需要的产品了见图3 。由于无水钠镁矾的结晶颗细小,在粘度较大的硫酸钠溶液中不易沉降,蒸发罐内就会呈现糊状,使蒸发无法正常进行,结晶也不会再继续长大,排出的料液经离心机脱水非常困难,湿硝中母液含量较大,气流干燥也无法正常运行,产品放置时间长了便结为大块。为避免上述现象发生,除对硝液进行净化外,应适当降低排料温度,即降低蒸发终温。从图2 、图3 中可以看出,Na2SO4的结晶区随着温度的降低而增大,这不仅提高了产品产量,而且极大的降低了杂盐的析出量,大大提高了产品质量。那么是不是排料温度越低越好呢? 也不是,图4 是Na2SO4 -H2O 系统相图,从图中可以看出,硫酸钠溶解度在32138 ℃最大,低于此温度时,系统不再结晶Na2 SO4 , 而是结晶出Na2 SO4 ·10H2O 。当料液温度接近32138 ℃时, 由于硫酸钠溶解度增大,产量将受到影在水中响, 这对生产是不利的。

2.4 蒸发结晶器结构的影响

目前,国内生产无水硫酸钠所用蒸发器多为标准式强制循环蒸发器(硫酸钠蒸发结晶器)和外加热式强制循环蒸发器两种。由于两种蒸发器结构有所不同, 对无水硫酸钠的结晶所产生的影响不同。标准式蒸发器由于循环泵轴较长,所以要求其转速不能太高,因而循环流速较低,且中央循环管截面积较大,料液通过泵叶时被搅动的不十分激烈,因此结晶颗粒破碎较少。标准式蒸发器的加热管较短,料液每循环一次,所产生的过饱和度较低晶核形成速率较小,系统中晶核数目少。相对来说,晶体生长速率较大,因而,产品颗粒度均匀而较大。由于其自身结构的原因,蒸发强度小,设备体积大,产量低,在大规模生产中受到了一定的限制。外加热式蒸发器循环流速大,料液通过泵叶时搅动比标准式激烈,这就使结晶颗粒相对破碎较多,且加热管较长,料液循环一次所产生的过饱和度较高,晶体形成速率较大。系统中晶核数目多,相对来说结晶生长速度较小,因而产品颗粒度较小。但是,由于自身结构的原因, 其蒸发强度大,产量高,在大规模生产中得到了广泛的应用。

综上所述,在无水硫酸钠的生产中,其结晶特性直接关系着产品的产量、质量,而且是生产能否顺利进行的关键。要使生产顺利进行,并得到好的产品,必须有适宜于产品结晶的必要条件,这就是适宜的过饱和度、适宜的循环流速、适宜的排料温度和适宜结晶的蒸发结晶器结构。根据这些因素,精心操作,方能如愿。

3 、总结

3.1 盐析法和冷冻法回收母液,能挽回绝大部分排放母液造成的经济损失。

3.2 两种方法完全可以利用现有设备,不需增加设备,减少设备投资。

3.3 两种方法都不需另增原材料,操作费用低。

3.4 冬天(十一月、十二月、十二月上旬) 采用冷冻制硝较好,气温能保证在10 ℃以下, 其于季节用盐析法。

3.5 盐析硝的主含量可达95 %~98 % (干燥后),但白度不高只有65~74 ,水不溶物偏高。特别是盐田法回收盐析母液,质量较差, 只能作生产硫化碱等不要求较高质量的产品。要制取优级硝,必须用粗硝水溶解,再经精制处理,蒸发制得。